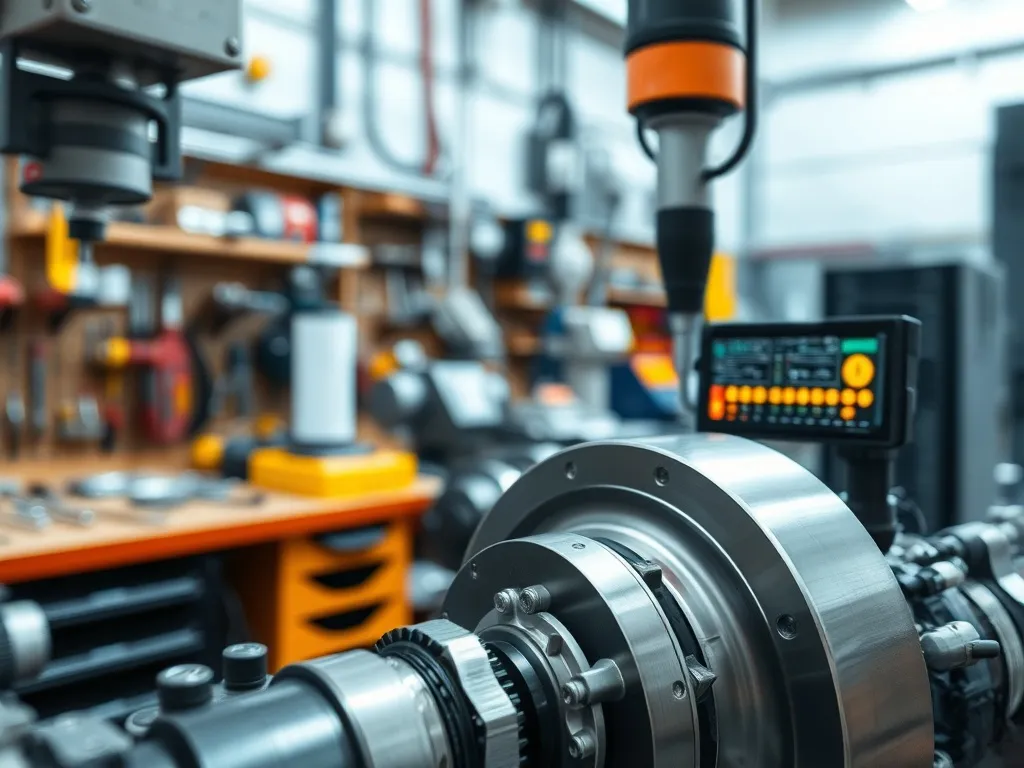

Dynamiczny rozwój technologii cyfrowych i Przemysłu 4.0 zmienia oblicze współczesnych zakładów przemysłowych. W dobie cyfryzacji, systemy oparte na sztucznej inteligencji (AI) i uczeniu maszynowym (ML) odgrywają kluczową rolę w przewidywaniu awarii maszyn, co pozwala na minimalizację przestojów i optymalizację procesów produkcyjnych. Jak właściwie działa predictive maintenance 4.0 i jakie korzyści przynosi wdrożenie tej technologii w zakładach przemysłowych?

Na czym polega predictive maintenance?

Predictive maintenance, czyli predykcyjne utrzymanie ruchu, to nowoczesne podejście do zarządzania konserwacją maszyn i urządzeń. W odróżnieniu od tradycyjnych metod reakcyjnych lub prewencyjnych, predictive maintenance wykorzystuje dane z czujników IoT, analitykę Big Data i algorytmy AI, aby przewidzieć potencjalne awarie. Dzięki temu możliwe jest planowanie działań serwisowych zanim pojawią się widoczne oznaki problemów.

Podstawą działania predictive maintenance są dane zbierane w czasie rzeczywistym przez czujniki zamontowane na maszynach. Parametry takie jak temperatura, wibracje, zużycie energii czy liczba cykli pracy są analizowane przez zaawansowane systemy, które identyfikują wzorce wskazujące na możliwe usterki. W efekcie możliwe jest precyzyjne określenie, kiedy i jakie działania serwisowe będą potrzebne.

Jakie dane są analizowane?

Czujniki IoT instalowane na maszynach gromadzą szeroki zakres informacji, które są kluczowe dla przewidywania awarii. Oto przykładowe dane, które mogą być analizowane:

- temperatura i wilgotność otoczenia,

- ciśnienie i przepływ cieczy lub gazów,

- wibracje i poziom hałasu,

- zużycie energii elektrycznej,

- liczba wykonanych cykli pracy,

- czas pracy i przestoje,

- aktualny stan techniczny komponentów.

Analiza tych danych pozwala na szybkie wykrywanie anomalii oraz przewidywanie momentu, w którym dana maszyna osiągnie punkt krytyczny.

Jak sztuczna inteligencja wspiera predictive maintenance?

Sztuczna inteligencja odgrywa kluczową rolę w predictive maintenance, umożliwiając analizę ogromnych ilości danych w czasie rzeczywistym. Algorytmy AI i uczenia maszynowego potrafią rozpoznać wzorce, które dla człowieka byłyby niewidoczne. Dzięki temu możliwe jest przewidywanie awarii z dużym wyprzedzeniem.

Na przykład system AI może analizować drgania i hałas generowany przez maszynę i na tej podstawie wskazać, że dany komponent wymaga wymiany. Co więcej, sztuczna inteligencja może uczyć się na podstawie wcześniejszych przypadków, co pozwala na jeszcze bardziej precyzyjne prognozy w przyszłości.

Przykłady zastosowań AI

W praktyce AI w predictive maintenance znajduje zastosowanie w wielu obszarach, takich jak:

- monitorowanie stanu łożysk i pasków napędowych,

- analiza zużycia energii w silnikach elektrycznych,

- przewidywanie awarii pomp i sprężarek,

- optymalizacja harmonogramów konserwacji.

Wszystkie te działania mają na celu zminimalizowanie ryzyka przestojów oraz zwiększenie efektywności procesów produkcyjnych.

Korzyści z wdrożenia predictive maintenance

Wdrożenie predictive maintenance przynosi szereg korzyści dla zakładów przemysłowych. Przede wszystkim pozwala na redukcję kosztów związanych z nieplanowanymi przestojami i naprawami. Dzięki wcześniejszemu wykrywaniu problemów możliwe jest także zwiększenie żywotności maszyn i komponentów.

Oto najważniejsze korzyści wynikające z zastosowania predictive maintenance:

- redukcja kosztów serwisowych dzięki precyzyjnemu planowaniu konserwacji,

- zwiększenie dostępności maszyn i minimalizacja przestojów,

- poprawa bezpieczeństwa pracy poprzez wcześniejsze wykrywanie potencjalnych zagrożeń,

- wydłużenie cyklu życia sprzętu dzięki systematycznej diagnostyce,

- możliwość optymalizacji procesów produkcyjnych w czasie rzeczywistym.

Dzięki tym korzyściom przedsiębiorstwa mogą osiągnąć lepsze wyniki finansowe i zwiększyć swoją konkurencyjność na rynku.

Technologie wspierające predictive maintenance

Predictive maintenance opiera się na zaawansowanych technologiach, które umożliwiają zbieranie, analizowanie i interpretowanie danych w czasie rzeczywistym. Kluczowe znaczenie mają tutaj IoT, Big Data, AI oraz cyfrowe bliźniaki.

IoT i Big Data

Internet Rzeczy (IoT) to sieć połączonych urządzeń, które gromadzą dane z maszyn i przesyłają je do systemów analitycznych. Dzięki technologii Big Data możliwe jest przetwarzanie ogromnych ilości informacji, co pozwala na identyfikację wzorców i trendów.

„W inteligentnej fabryce każda maszyna może być wyposażona w dziesiątki czujników, które monitorują jej stan w czasie rzeczywistym.”

Integracja IoT i Big Data pozwala na tworzenie zaawansowanych modeli predykcyjnych, które są podstawą predictive maintenance.

Cyfrowe bliźniaki

Cyfrowy bliźniak to wirtualna replika rzeczywistego obiektu, która pozwala na symulowanie jego działania w środowisku cyfrowym. Dzięki zastosowaniu cyfrowych bliźniaków możliwe jest testowanie różnych scenariuszy i przewidywanie skutków potencjalnych awarii.

Na przykład w przemyśle motoryzacyjnym cyfrowe bliźniaki są wykorzystywane do monitorowania stanu linii produkcyjnych i testowania nowych ustawień maszyn bez ryzyka zakłócenia rzeczywistej produkcji.

Jak wdrożyć predictive maintenance?

Wdrożenie predictive maintenance wymaga odpowiedniego przygotowania i inwestycji w technologie. Kluczowe kroki to:

- identyfikacja kluczowych maszyn i procesów, które wymagają monitorowania,

- instalacja czujników IoT na maszynach,

- integracja danych z różnych źródeł w jednym systemie analitycznym,

- wdrożenie algorytmów AI do analizy danych,

- szkolenie personelu w zakresie obsługi nowych technologii.

Warto również pamiętać o regularnym monitorowaniu skuteczności wdrożonych rozwiązań i ich ciągłym doskonaleniu.

Podsumowanie

Predictive maintenance 4.0 to rewolucyjne podejście do utrzymania ruchu, które pozwala na przewidywanie awarii maszyn i optymalizację procesów produkcyjnych. Dzięki wykorzystaniu IoT, Big Data, AI i cyfrowych bliźniaków, zakłady przemysłowe mogą osiągnąć wyższą efektywność, zredukować koszty i zwiększyć bezpieczeństwo pracy. Wdrożenie tej technologii to inwestycja w przyszłość, która przynosi wymierne korzyści zarówno finansowe, jak i operacyjne.

Co warto zapamietać?:

- Predictive maintenance wykorzystuje dane z czujników IoT i algorytmy AI do przewidywania awarii maszyn, co pozwala na planowanie działań serwisowych przed wystąpieniem problemów.

- Analizowane dane obejmują temperaturę, wibracje, zużycie energii oraz czas pracy maszyn, co umożliwia szybkie wykrywanie anomalii.

- Korzyści z wdrożenia predictive maintenance to: redukcja kosztów serwisowych, zwiększenie dostępności maszyn, poprawa bezpieczeństwa pracy oraz wydłużenie cyklu życia sprzętu.

- Kluczowe technologie wspierające predictive maintenance to IoT, Big Data, AI oraz cyfrowe bliźniaki, które umożliwiają zbieranie i analizowanie danych w czasie rzeczywistym.

- Wdrożenie predictive maintenance wymaga identyfikacji kluczowych maszyn, instalacji czujników IoT, integracji danych oraz szkolenia personelu w zakresie nowych technologii.